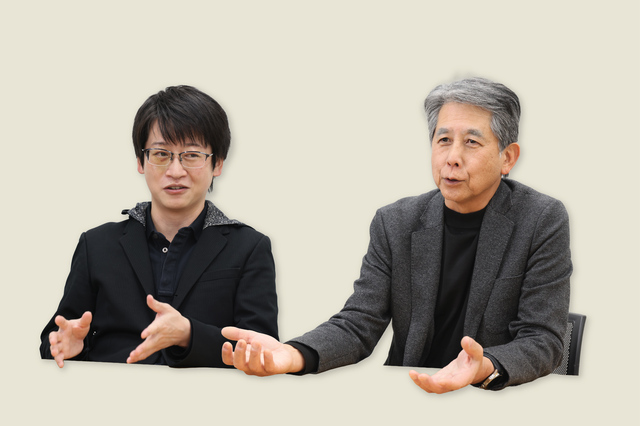

精密金属材料メーカー・特殊金属エクセルは創業以来、常に日本の先端産業が必要とする素材を提供してきた。同社はいま実に5万を超えるスペックを有し、更には製品を極少ロット対応で納期通りに提供する体制に向け全社取り組み中である。危機を乗り越え、奇跡的なシステムを実現した同社のイノベーションプロセスを谷口取締役に伺った。

社命を賭けたプロジェクト『特金イノベーション』が2004年にスタートする。

■プロジェクトチーム結成とトヨタ方式の導入

「特命を受けて2003年にまず評判のソニーイーエムシーエス株式会社 美濃加茂テックへの見学に行きました」

同工場にはトヨタ方式の『カイゼン』が導入され、その生産ラインは日本でも指折りの理想的なシステムを誇っていた。工場を訪問した谷口氏は随所に導入されていた屋台方式、セル生産から省人化活動などをきめ細かく見てまわり、話もとことん掘り下げて聞いた。

「まさに目からウロコが何枚も落ちる思いをしましたね。さすが日本最高のラインと言われるだけの工夫があちらこちらに見られる。ただ、残念ながらソニーさんのやり方をストレートに当社に導入することは無理だということもはっきりわかりました」

なぜならソニーがセットメーカーであるのに対して特殊金属エクセルはあくまで素材メーカーである。ラインの構成が基本的に違う。さまざまな素晴らしいノウハウのコンセプトはよく理解できても、それを自社の現場にそのまま当てはめることはできない。そこで谷口氏は現地現物で改善を指導し、自社の職場を自ら改善していく人材づくりを標榜するコンサルタント・OJTソリューションズ社に接触する。

「創業からすでに半世紀以上経っているわが社が、独力で改革をやり遂げるのはまず無理。凝り固まった風土はそう簡単に変えることはできない。ここは外圧をうまく活用し、一種のショック療法を取るべきだと判断しました。そこでパートナーとしてお願いしたのがOJTソリューションズ社だったのです」

OJT社はスタッフにトヨタOBを揃え、トヨタ流「カイゼン」を指導するコンサルとして名高い。ただし特殊金属エクセルのように歴史も実績もあるメーカーでは、こうした外部コンサル導入に対して内部から強い反発が起こることも十分予想される。

「受け入れ体制を整えるためにプロジェクトチームを作り、2名の専任メンバーをあてました。埼玉工場は180人ぐらいの規模で運営しています。この規模で現業からまったく切り離した2名もの専従を置く。これは従業員の目には相当思いきった経営判断と映ったことでしょう」

専従スタッフによるプロジェクトチーム結成そのものが、まず社内に対しては一種のカンフル剤となった。「社長は本気だ」という意識だけは少なくとも現場に伝わった。

さらに改革を加速するために谷口氏は思いきった手も打った。二交代制だったローテーションを三交代制に変え、しかも各チームがだぶって工場にいる重なりタイムを設けたのだ

続きは会員限定です。無料の読者会員に登録すると続きをお読みいただけます。

-

会員登録

(無料)

会員登録

(無料)

-

ログインはこちら

ログインはこちら

FMO第7弾【株式会社特殊金属エクセル】

2008.04.28

2008.04.22

2008.04.15

2008.04.08