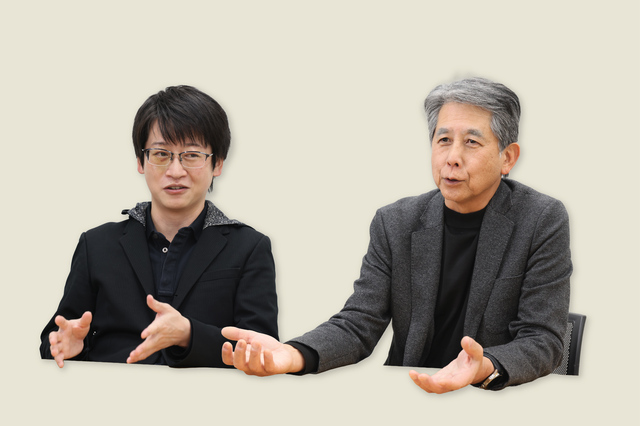

精密金属材料メーカー・特殊金属エクセルは創業以来、常に日本の先端産業が必要とする素材を提供してきた。同社はいま実に5万を超えるスペックを有し、更には製品を極少ロット対応で納期通りに提供する体制に向け全社取り組み中である。危機を乗り越え、奇跡的なシステムを実現した同社のイノベーションプロセスを谷口取締役に伺った。

もちろん基本設計は発注サイドのパーツメーカーが行なう。素材の厚みもあらかじめ吟味が尽くされている。それでもパーツ形状や使用条件などによってスペック通りの性能を発揮するためには、最終的な厚みを微調整したり、代替素材を提案する必要がある。そこで頼りにされるのがこれまでに蓄積されてきた同社のノウハウだ。このノウハウと顧客ニーズをマッチさせる作業を同社では「すり合わせ」と呼んでいる。

「もう一つのメイン事業、複合材というのはたとえば2種類以上の素材を貼り合わせたり、あるいは絶縁塗装を施したりして新たな素材として作り上げるもの。この事業は1999年からスタートしました」

たとえば銅系の材料に金、銀などの貴金属をビシッと貼り合わせる。極めて高度な技術があってはじめて成立する製品である。土台となる金属に上から別の金属を圧着させるには強い力をかける。強力に圧着された金属同士の接着面では分子融合が起こり、界面の接着強度が高まるため決してはがれない。

「圧着させる金属や、その量などは完全なカスタムオーダーです。だから業務進行においては、我々の技術者がお客様の開発部隊と一緒になって試作段階から関わることが多い。これもすり合わせですね。試作品製作から本生産に入るまでの期間は早くても1年ぐらいかかります。つい最近PS3に採用された素材などは、開発がスタートしてからすでに10年近くが経過しています」

発注サイドからみれば相手に高度な技術開発力がなければ決して頼むことのできない仕事である。パートナーを選ぶ決め手となるのは製品クォリティは言うまでもなく、品質・納期対応力やコストなども重要な判断材料だ。

「当社は独立系です。だから原材料の仕入れ先をいつもゼロベースで考え、納期やコストを踏まえて最適な選択肢を取ることができる。これも当社の強みの一つでしょう」

ここまでの対応力を持つ素材メーカーは日本にもほとんどない。だからこそ最先端の電子パーツメーカーが頼りにするのはもちろん、07年度では経済産業省「戦略的基盤技術高度化支援事業」の認定を受けるとともに、大学や独立行政法人の研究機関の依頼を受けて新素材を共同開発する事例も増えている。

「ようやく、ここまで来たかなというところですね。何しろ21世紀が始まった当初は、どん底まで追い込まれていましたから」

実は2000年度の決算で同社はITバブル崩壊、半導体不況の影響をモロに被り、前年対比で売上40%減となった。のみならずデッドストックが累積し、2002年頃には約1億円になっていた。まさに企業存亡の瀬戸際にまで追い込まれていた同社が、土壇場からの復活を遂げたカギは何だったのだろうか。

続きは会員限定です。無料の読者会員に登録すると続きをお読みいただけます。

-

会員登録

(無料)

会員登録

(無料)

-

ログインはこちら

ログインはこちら

FMO第7弾【株式会社特殊金属エクセル】

2008.04.28

2008.04.22

2008.04.15

2008.04.08